Kältemaschinentypen und Anwendungsbereiche: Leitfaden für industrielle und ultraniedrige Temperaturen

Kältemaschinentypen und Anwendungsbereiche: Leitfaden für industrielle und ultraniedrige Temperaturen

Ingenieure und Facility Manager müssen bei der Auswahl von Kühlsystemen eine fundierte technische und wirtschaftliche Entscheidung treffen. Diese Entscheidung kann langfristig erhebliche Auswirkungen haben. Die falsche Wahl von Kältemaschinentypen führt nicht nur zu unnötigem Energieverbrauch, sondern kann auch die Produktqualität beeinträchtigen, die Prozesszuverlässigkeit verringern, Stillstandszeiten erhöhen und die gesamten Betriebskosten eines Unternehmens deutlich steigern. Fällt ein Prozesskühlsystem aus, kann dies eine Produktionslinie zum Stillstand bringen, eine Charge von Arzneimitteln verderben, essenzielle Forschungsergebnisse unbrauchbar machen oder teure Anlagen beschädigen.

Es ist daher entscheidend, den Unterschied zwischen klassischer HVAC-Komfortkühlung, die sich primär auf die Klimatisierung von Gebäuden konzentriert, und den deutlich komplexeren sowie spezifischeren Anforderungen der industriellen Prozesskühlung zu verstehen. Dieser Artikel befasst sich mit industriellen Kältemaschinen, die für den Einsatz in Laboren, Produktionsstätten und anderen technologischen Umgebungen konzipiert sind. Er erläutert die verschiedenen Kältemaschinentypen, die sich für diese Anwendungen besonders eignen, mit einem Schwerpunkt auf Niedertemperatur-Kältemaschinen. Darüber hinaus werden die speziellen thermodynamischen, mechanischen und regulatorischen Herausforderungen behandelt, die auftreten, wenn Temperaturen unter −40 °C erreicht werden, da herkömmliche Kühlmethoden in diesem Bereich in der Regel nicht mehr zuverlässig funktionieren. Das Verständnis dieser Unterschiede und Technologien ist unerlässlich, um sicherzustellen, dass ein Kühlsystem langfristig leistungsfähig, wirtschaftlich und regelkonform betrieben werden kann.

Was ist eine Kältemaschine und wo wird sie eingesetzt?

Aus ingenieurwissenschaftlicher Sicht ist eine Kältemaschine ein Aggregat, das einem Fluid (in der Regel Wasser oder einem Wasser-Glykol-Gemisch) über einen Dampfkompressions- oder Absorptionskältekreislauf Wärme entzieht. Dieses gekühlte Fluid wird anschließend zirkuliert, um unerwünschte Wärme aus einem Prozess oder einem Raum aufzunehmen. Die jeweilige Anwendung bestimmt maßgeblich die Auslegung der Kältemaschine.

Bei der Gebäudekühlung und HVAC-Anwendungen steht die Energieeffizienz bei moderaten Temperaturen im Vordergrund (z. B. Vorlauftemperaturen von 6–12 °C). Die industrielle Prozesskühlung sowie Anwendungen in der Medizin oder im Labor erfordern hingegen eine hochpräzise, zuverlässige und häufig auch extreme Kühlleistung für Maschinen, Versuche oder Produktionslinien. Dadurch wird die Auswahl des geeigneten industriellen Kältemaschentyps zu einem entscheidenden Faktor.

Hauptklassifizierungen von Kältemaschinen

Es gibt mehrere zentrale technologische Achsen, entlang derer sich Kältemaschinentypen klassifizieren lassen: die Art des Kältesystems (Dampfkompression oder Absorption), die Art der Wärmeabfuhr (luftgekühlte oder wassergekühlte Kältemaschine), der eingesetzte Verdichtertyp, der erforderliche Temperaturbereich sowie der konkrete Anwendungsfall. Das Verständnis dieser Klassifizierungen ist der erste Schritt, um sich im komplexen und vielfältigen Feld der industriellen Kältemaschinen sicher zu orientieren.

Klassifizierung nach Kälteerzeugungsprinzip

Im Kern jedes Kältemaschintyps steht der zugrunde liegende Kältekreislauf. Die beiden grundlegenden Prinzipien sind die Dampfkompression (mechanisch angetrieben) und die Absorption (thermisch angetrieben).

Dampfkompressionskältemaschinen

Diese etablierte Technologie nutzt einen motorgetriebenen Verdichter, um das Kältemittel im Kreislauf zu fördern. Das Kältemittel durchläuft dabei wiederholt den Phasenwechsel von flüssig zu gasförmig und zurück, um Wärme aufzunehmen und abzugeben. Aufgrund ihrer hohen Effizienz, guten Regelbarkeit und der Fähigkeit, ein breites Leistungsspektrum abzudecken, bildet diese Technologie das Rückgrat der meisten industriellen Kältemaschinen.

Sinken die erforderlichen Temperaturen jedoch unter −60 °C, verliert die einstufige Dampfkompression deutlich an Leistungsfähigkeit. In diesem Bereich sind spezielle Auslegungen oder Kaskadensysteme erforderlich, was die grundsätzlichen Grenzen dieses Verfahrens für extrem niedrige Temperaturen deutlich macht.

Absorptionskältemaschinen

Bei der Nutzung einer Absorptionskältemaschine wird eine externe Wärmequelle, wie Abwärmedampf oder Heißwasser, eingesetzt, um den Kältekreislauf anzutreiben. Eine chemische Lösung fungiert dabei als Absorbens. Solche Systeme werden hauptsächlich in Kraft-Wärme-Kopplungsanlagen (KWK) oder in Anwendungen mit hohem Abwärmeaufkommen eingesetzt.

Absorptionskältemaschinen weisen jedoch mehrere Einschränkungen auf, darunter eine geringere elektrische Effizienz, trägere Regel- und Reaktionszeiten sowie praktische technische Grenzen. Diese Faktoren machen sie für Niedertemperatur-Kältemaschinen, insbesondere im Ultratiefsttemperaturbereich, weitgehend ungeeignet.

Klassifizierung nach Art der Wärmeabfuhr

Nachdem die Wärme aus dem Prozess aufgenommen wurde, muss die Kältemaschine diese an die Umgebung abführen. Die Art der Wärmeabgabe hat einen erheblichen Einfluss auf die Auslegung des Systems, dessen Effizienz sowie den möglichen Aufstellungsort.

Luftgekühlte Kältemaschinen

Eine luftgekühlte Kältemaschine nutzt Umgebungsluft, die über den Verflüssiger geblasen wird, um die aufgenommene Wärme abzuführen. Es handelt sich um autarke Systeme, die keinen separaten Kühlturm benötigen.

|

Vorteile |

Nachteile |

|

Einfache Installation, kein Kühlturm erforderlich |

Geringere Effizienz, insbesondere bei hohen Außentemperaturen |

|

Geringerer Wasserverbrauch und niedrigere Betriebskosten |

Größerer Platzbedarf bei gleicher Kühlleistung |

|

Einfachere Wartung (keine Wasseraufbereitung erforderlich) |

Höherer Betriebsgeräuschpegel |

Typische Einsatzbereiche: Dachinstallationen, Standorte mit begrenzter Wasserverfügbarkeit sowie industrielle Kältemaschinen im mittleren Leistungsbereich.

Wassergekühlte Kältemaschinen

Eine wassergekühlte Kältemaschine überträgt die Wärme an einen Kondensatorwasserkreislauf, der anschließend in einem separaten Kühlturm abgekühlt wird.

|

Vorteile |

Nachteile |

|

Konstantere Leistung und höherer Wirkungsgrad |

Erfordert einen Kühlturm sowie ein System zur Wasseraufbereitung |

|

Längere Lebensdauer (schonendere Betriebsbedingungen) |

Komplexere und zunächst höhere Installationskosten |

|

Geringerer Platzbedarf bei großen Kältemaschinen |

Alles hängt davon ab, wie viel Wasser verfügbar ist und welche Chemikalien zur Wasseraufbereitung eingesetzt werden. |

Typische Einsatzbereiche: Anlagen mit sehr hoher Kühlleistung, Anwendungen mit hoher Abwärme sowie Innenaufstellungen kritischer industrieller Kältemaschinen.

Klassifizierung nach Verdichtertyp

Der Verdichter ist das zentrale Element von Kältemaschinen mit Dampfkompressionsprozess. Er bestimmt maßgeblich die Kühlleistung, Effizienz, den erreichbaren Temperaturbereich sowie den Wartungsaufwand verschiedener industrieller Kältemaschinen.

Scroll-Verdichter

Scroll-Kältemaschinen sind kompakte und zuverlässige Systeme, die sich besonders für moderate Temperaturen sowie kleine bis mittlere Leistungsbereiche eignen. Durch ihren einfachen Aufbau ist der Wartungsaufwand gering. Das begrenzte Fördervolumen und das niedrige erreichbare Druckverhältnis machen sie jedoch ungeeignet für Anwendungen im sehr niedrigen Temperaturbereich.

Schraubenverdichter

Die Schraubenkältemaschine ist ein sehr vielseitiger Typ industrieller Kältemaschine, der einen großen Lastbereich abdecken kann und über eine sehr gute Leistungsregelung verfügt. Sie erfordert jedoch ein komplexes Ölmanagement, und ihre Effizienz nimmt deutlich ab, wenn hohe Druckverhältnisse erforderlich sind, wie sie für tiefe Niedertemperaturanwendungen typisch sind.

Zentrifugalverdichter

Zentrifugalkältemaschinen sind besonders effizient bei der Kühlung sehr großer Leistungen, häufig im Megawattbereich. Ihre wesentliche Einschränkung liegt im begrenzten stabilen Betriebsbereich. Bei geringer Last oder hohen Druckverhältnissen neigen sie zum Pumpen (Surge), wodurch sie für sehr niedrige Temperaturanforderungen ungeeignet sind.

Magnetlagerverdichter

Diese ölfreien Verdichter sind wartungsärmer und zeigen ein besseres Teillastverhalten, da sie reibungslose magnetische Levitation nutzen. Entscheidend ist jedoch, dass sie nicht kältemittelfrei sind: Sie verwenden weiterhin regulierte F-Gas-Kältemittel und unterliegen denselben thermodynamischen Grenzen im Niedertemperaturbereich wie andere Dampfkompressionssysteme.

Luftlagerverdichter

Luftlagerverdichter sind eine Form ölfreier Technologie, bei der ein unter Druck stehender Luftfilm eine berührungslose Rotation ermöglicht. Ähnlich wie bei Magnetlagerverdichtern entfällt dadurch der wartungsintensive Ölkreislauf. Der Einsatz von Kältemitteln wird jedoch nicht vermieden, ebenso wenig wie die grundlegenden thermodynamischen Einschränkungen des Dampfkompressionsprozesses bei sehr niedrigen Temperaturen. Zudem entfällt zwar die magnetische Kalibrierung, nicht jedoch die physikalischen Grenzen des Verfahrens.

.png)

Kältemittel und regulatorische Rahmenbedingungen

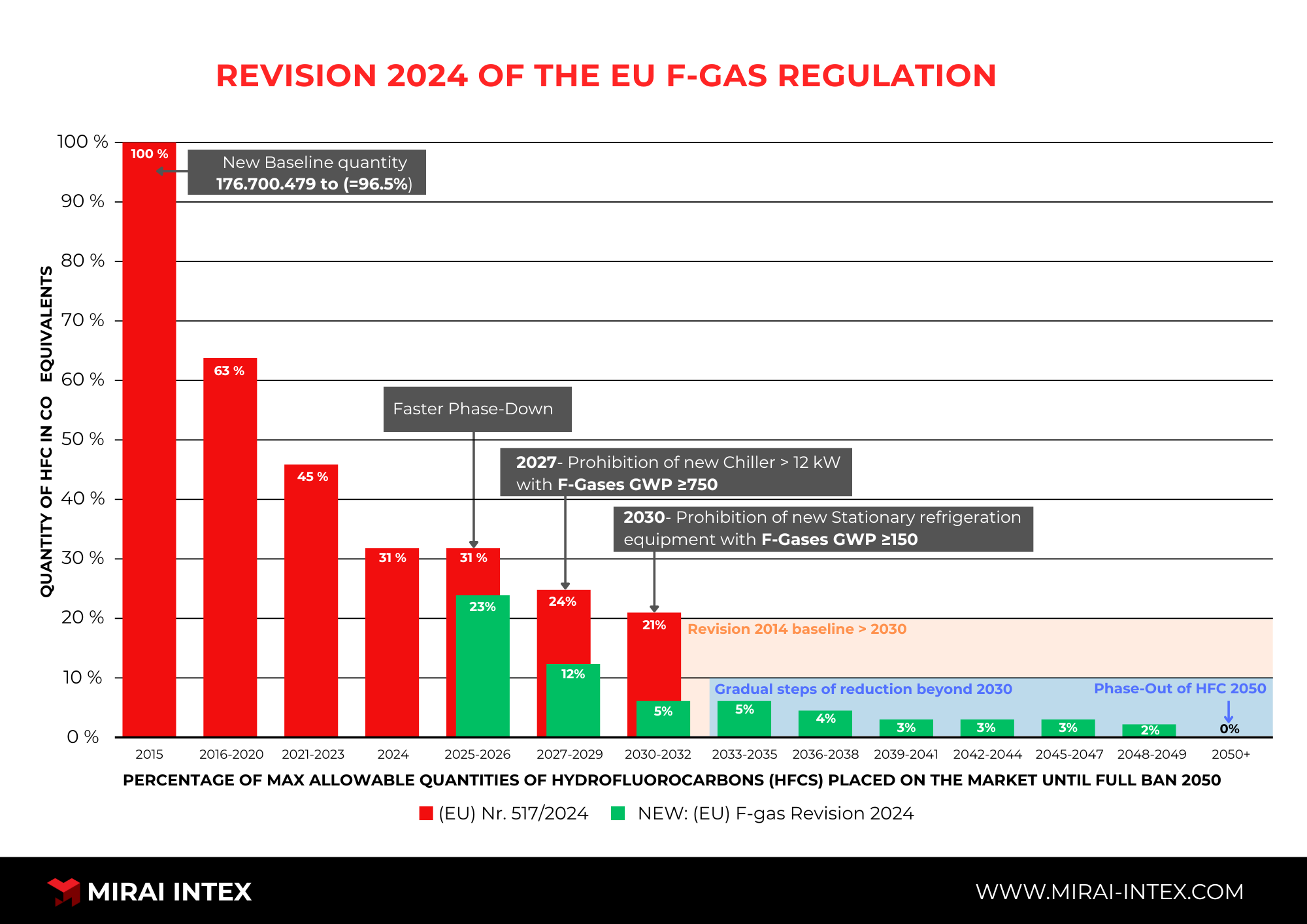

Der regulatorische Druck auf Kältemittel ist ein zentraler Auslegungsfaktor, der die Lebensdauer eines Systems, die Gesamtbetriebskosten sowie die Einhaltung von Umwelt- und Nachhaltigkeitsanforderungen maßgeblich beeinflusst.

Hoch-GWP-Kältemittel und F-Gas-Risiken

Fluorierte Kältemittel auf Basis von Hydrofluorkohlenstoffen (HFKW) wie R404A, R452A oder R23 werden in vielen Niedertemperatur-Kältemaschinen eingesetzt. Diese Kältemittel weisen ein sehr hohes Treibhauspotenzial (Global Warming Potential, GWP) auf. Die EU-F-Gas-Verordnung sowie vergleichbare Regelwerke weltweit führen diese Stoffe schrittweise aus dem Markt. Dies resultiert in steigenden Preisen, eingeschränkter Verfügbarkeit und einem erheblichen langfristigen Risiko für Systeme, die auf diese Kältemittel angewiesen sind.

Natürliche Kältemittel vs. Luft

Natürliche Kältemittel wie CO₂ (R744) oder Kohlenwasserstoffe (z. B. R290) weisen zwar ein niedriges Treibhauspotenzial (GWP) auf, bringen jedoch ebenfalls spezifische Nachteile mit sich. CO₂-Systeme arbeiten mit sehr hohen Betriebsdrücken, während Kohlenwasserstoffe aufgrund ihrer Entflammbarkeit der Sicherheitsklasse A3 zugeordnet sind. Zudem nimmt ihre Effizienz in bestimmten Temperaturbereichen deutlich ab.

Die Nutzung von „Luft“ als Kältemittel in Luftkreislaufsystemen stellt einen grundlegend anderen Ansatz dar, der keinerlei regulatorischen Einschränkungen unterliegt. Darauf wird im nächsten Abschnitt näher eingegangen.

Luftkreislaufkältetechnik als Alternative

Die Luftkreislaufkältetechnik stellt kein weiteres Ausführungsprinzip der Dampfkompression dar, sondern ein eigenständiges Kälteerzeugungsverfahren. Zwar verwenden beide Systeme Verdichter, sie basieren jedoch auf grundlegend unterschiedlichen physikalischen Prinzipien, Arbeitsmedien und Prozessabläufen. Konventionelle Dampfkompressionskältemaschinen nutzen ein definiertes chemisches Kältemittel, das durch wiederholte Phasenwechsel zwischen gasförmigem und flüssigem Zustand Wärme aufnimmt und abgibt. Luftkreislaufsysteme hingegen arbeiten ausschließlich mit verdichteter Umgebungsluft als Arbeitsmedium.

Gemäß dem Joule-Thomson-Effekt kühlt sich komprimierte Luft bei schneller Expansion deutlich ab. Dieser Ansatz verzichtet vollständig auf den Einsatz und das Management von Kältemitteln, auf die Regelung von Phasenübergängen sowie auf die Einhaltung entsprechender umweltrechtlicher Vorgaben. Genau dieser Verzicht unterscheidet die Luftkreislauftechnologie grundlegend von anderen industriellen Kältemaschinentypen.

Insbesondere bei Niedertemperatur- und Ultratiefsttemperaturanwendungen ist dieser Unterschied von zentraler Bedeutung, da hier Reinheit, hohe Betriebssicherheit und eine möglichst geringe regulatorische Exponierung entscheidende Anforderungen darstellen.

Wie sich Luftkreislauf-Kältemaschinen von konventionellen Systemen unterscheiden

Luftkreislaufsysteme nutzen die uns umgebende Luft als Arbeitsmedium anstelle von phasenwechselnden Kältemitteln. Dies stellt einen grundlegenden Unterschied zu den komplexen thermodynamischen Vorgängen dar, die beim Verdampfen und Kondensieren klassischer Kältemittel auftreten. In einem geschlossenen Brayton- oder inversen Brayton-Kreislauf wird die Luft zunächst über einen Zwischen- oder Nachkühler abgekühlt und anschließend verdichtet. Hierfür kommen in der Regel ein Kühlturm oder eine konventionelle wassergekühlte Kältemaschine zum Einsatz. Danach expandiert die gekühlte Hochdruckluft in einer Turbine schnell und isentrop. Diese Expansion wandelt die innere Energie der Luft in Wellenarbeit und kinetische Energie um, was zu einer sehr großen und präzise steuerbaren Temperaturabsenkung führt. Dieses Prinzip unterscheidet sich deutlich von anderen Kältemaschinentypen, einschließlich komplexer Kaskadensysteme, die mehrere Kältemittel, Verdichter und Ölkreisläufe benötigen, um vergleichbare Temperaturen zu erreichen. Luftkreislaufsysteme können Temperaturen von −100 °C und darunter in einer einzigen, kompakten Stufe erzeugen.

Aus diesem einfachen Grundprinzip ergeben sich zahlreiche strategische Vorteile. Erstens entfallen sämtliche regulatorischen Anforderungen und Risiken, die mit fluorierten Kältemitteln mit hohem Treibhauspotenzial (F-Gase) verbunden sind. Dazu zählen kostenintensive Reduktionsvorgaben, Leckageprüfungen sowie das Risiko zukünftiger Kältemittelverknappungen. Zweitens wird der Bedarf an komplexen Ölabscheide- und Ölmanagementsystemen vollständig eliminiert. Diese stellen bei Schrauben- und Scroll-Kältemaschinen eine wesentliche Ursache für Wartungsaufwand, Verschmutzung und Betriebsausfälle dar. Die zentralen Systemkomponenten sind leicht verständlich: ein Verdichter, Wärmeübertrager zur Wärmeabfuhr und eine Expansionsturbine. Diese reduzierte Komplexität senkt die Ausfallwahrscheinlichkeit erheblich und erleichtert Wartung und Instandhaltung mit konventionellen mechanischen Methoden. Aufgrund ihrer inhärenten Reinheit und Einfachheit eignet sich diese Technologie besonders für hochsensible Ultratiefsttemperaturanwendungen in der Lebensmittelverarbeitung sowie in der Biotechnologie und Pharmaindustrie, wo Produktreinheit von entscheidender Bedeutung ist.

Für bestimmte industrielle Kältemaschinen und Niedertemperatur-Kältemaschinentypen ist die Luftkreislauftechnologie nicht nur eine alternative Lösung, sondern eine strategisch entscheidende Schlüsseltechnologie. Sie adressiert die zentrale Schnittstelle zwischen zukünftigen regulatorischen Anforderungen, extremen Tieftemperaturleistungen und dem Bedarf an sauberen, zuverlässigen und wartungsarmen Prozessen. Damit eröffnet sie Ingenieuren einen grundlegend neuen und leistungsfähigen Ansatz für industrielle Kühlung, der für die kommenden Jahrzehnte ausgelegt ist.

Typische industrielle Anwendungen

Unterschiedliche Industrien erfordern spezifische Temperaturbereiche und Zuverlässigkeitsniveaus. Die Auswahl des geeigneten Kältemaschentyps ist daher stets anwendungsspezifisch.

|

Anwendung |

Temperaturbereich |

Typische Auswahlkriterien für Kältemaschinentypen |

|

Medizinische und pharmazeutische Kühlung |

+2°C to -50°C |

Hohe Zuverlässigkeit, hygienisches Design und Unterstützung bei Validierung und Qualifizierung. |

|

Gefriertrocknung und Lyophilisation |

-60°C to -90°C |

Stabile und präzise Regelung der Plattentemperaturen zur Sicherstellung der Produktqualität. |

|

Plasma- und Biolagerung |

-60°C to -80°C |

Gleichmäßige Gefrierraten für Blutplasma sowie stabile Ultratiefsttemperaturen zur sicheren Konservierung. |

|

Halbleiterfertigung und Prüftechnik |

+90°C to -120°C |

Präzise, schnelle und reproduzierbare Temperaturwechsel für Forschung, Entwicklung und Tests. |

Medizinische und pharmazeutische Kühlung

Diese industriellen Kältemaschinen müssen für den Betrieb von MRT-Systemen, CT-Scannern und Laboren absolut zuverlässig sein. Reinheit, die Einhaltung medizinischer Regularien sowie eine präzise Temperaturregelung sind hier nicht verhandelbar, insbesondere im pharmazeutischen Cold-Chain-Bereich

Gefriertrocknung und Lyophilisation

Die primären und sekundären Trocknungsphasen erfordern sehr stabile und exakt geregelte Plattentemperaturen. Unzuverlässige Kühlung durch ungeeignete Niedertemperatur-Kältemaschinen kann die Produktstruktur direkt beeinträchtigen und die Trocknungszeit verlängern.

Plasma- und Biolagerung

Um Zellschäden zu vermeiden, müssen Blutplasma und biologische Proben mit exakt kontrollierter Geschwindigkeit eingefroren werden. Die anschließende Lagerung erfordert eine langfristig stabile Ultratiefsttemperatur, die üblicherweise durch Kaskadenkältesysteme oder Luftkreislaufanlagen realisiert wird.

Halbleiterfertigung und Testsysteme

Klimaprüfkammern, Wafer-Ätzprozesse und Bauteiltests erfordern schnelle Abkühlrampen sowie eine hochpräzise Regelung über sehr hohe und sehr niedrige Temperaturbereiche hinweg. Diese Anforderungen überfordern die meisten konventionellen Kältemaschinentypen zuverlässig.

Wie sich Mirai Intex in moderne Kältemaschinenarchitekturen integriert

Mirai Intex ist ein OEM-Technologieanbieter, der sich auf die Integration von Luftkreislauf-Kühlmodulen in übergeordnete Systeme spezialisiert hat. Dadurch wird nicht nur ein direkter Ersatz konventioneller Kältemaschinen ermöglicht, sondern zugleich ein zentrales Kühlaggregat bereitgestellt, das auf einer technologisch überlegenen Basis entwickelt wurde.

Luftkreislauf-Einheiten als Teil größerer Systeme

Unsere Luftkreislaufmodule sind hochentwickelte, autarke Funktionsbausteine, die für eine nahtlose Systemintegration ausgelegt sind. Sie stellen eine optimale Lösung dar, um die Einschränkungen klassischer Kältemaschinentypen zu überwinden, insbesondere bei Anwendungen mit extremen Niedertemperaturanforderungen. Dank ihrer inhärenten Vorteile ermöglichen sie flexible und leistungsfähige Systemarchitekturen:

Direktes Retrofit für strategische Modernisierungen:

Unsere Module können direkt in bestehende Anlagen integriert werden, um veraltete, ineffiziente oder auf regulierten Kältemitteln basierende Systeme zu ersetzen. Dies schützt Unternehmen vor F-Gas-Risiken, senkt unmittelbar den Wartungsaufwand und erhöht gleichzeitig die Zuverlässigkeit kritischer Prozesse erheblich.

Die ultimative Niedertemperaturstufe:

Unsere Technologie ist besonders für die Ultratiefsttemperaturstufe komplexer Kühlsysteme ausgelegt, die einen großen Temperaturbereich abdecken müssen. Sie nutzt Luft für den anspruchsvollsten Teil der Tiefkühlung (von +90 °C bis −160 °C und darunter). Dadurch können die vorgelagerten Hochtemperaturstufen mit einfacheren und effizienteren Medien betrieben werden. Dieses Systemdesign maximiert die Gesamtwirkungsgrade und die Betriebssicherheit.

Mirai Intex arbeitet mit OEMs zusammen, um den Luftkreislauf-Kern vollständig in neue Anlagen zu integrieren, darunter Gefriertrockner (Lyophilisatoren), Klimaprüfkammern, Halbleiter-Prozessanlagen und spezialisierte industrielle Kältemaschinen. Gerätehersteller erhalten dadurch einen entscheidenden Wettbewerbsvorteil: Sie können Systeme anbieten, die sauberer (öl- und kältemittelfrei), zuverlässiger, vollständig zukunfts- und regelkonform sind und bei sehr niedrigen Temperaturen eine überlegene Performance liefern.

Die Technologie von Mirai Intex fügt sich nicht nur in moderne Systemarchitekturen ein, sie definiert die nächste Generation industrieller Kühlung. Mit einem kältemittelfreien, regulatorisch unabhängigen und strukturell robusten Kühlkern schafft sie die Grundlage für nachhaltige, zuverlässige und hochleistungsfähige Kühllösungen der Zukunft.

.png)

Wie wählt man den richtigen Kältemaschinentyp aus?

Diese Liste kann bei der Entscheidungsfindung helfen:

- Welche Vorlauftemperatur wird benötigt? Liegt diese unter −60 °C, kommen in der Regel Kaskadensysteme oder Luftkreislauftechnologien in Betracht.

- Ist die Kühllast konstant oder stark variabel? Sind schnelle Lastwechsel oder häufiges Takten erforderlich?

- Welches langfristige Risiko birgt das gewählte Kältemittel im Hinblick auf die F-Gas-Regulierung? Gibt es zusätzliche gesetzliche oder normative Anforderungen im jeweiligen Markt?

- Zu berücksichtigen sind sowohl der Wirkungsgrad bei Volllast als auch die Teillasteffizienz (z. B. IPLV).

- Welche Fachkenntnisse und Servicekapazitäten stehen vor Ort für den Umgang mit Öl, Kältemitteln oder speziellen Expansionsmaschinen zur Verfügung?

- Zu bewerten sind Investitionskosten, Energieverbrauch, Wartungsaufwand, Kältemittelkosten sowie die Kosten für Stilllegung und Entsorgung am Ende der Lebensdauer.

- Lässt sich das System einfach erweitern oder in eine größere Anlagenstruktur integrieren?

Schlussfolgerung

Die Auswahl aus der großen Bandbreite an Kältemaschinentypen für anspruchsvolle industrielle und Niedertemperaturanwendungen ist eine weitreichende Entscheidung, die die Leistungsfähigkeit eines Systems über viele Jahre beeinflusst. Standard-luftgekühlte oder wassergekühlte Kältemaschinen sind für die meisten Anwendungen ausreichend, und robuste Schrauben- oder Turboverdichter-Kältemaschinen bewältigen auch hohe industrielle Lasten zuverlässig. Die Zukunft anspruchsvoller industrieller Kühlsysteme liegt jedoch in neuen Technologien, die den wachsenden regulatorischen Anforderungen gerecht werden.

Eine dieser Technologien steht an der Spitze der Luftkreislaufkältetechnik. Sie verwendet Luft als Kältemittel und ist damit vollständig zukunftssicher. Dieser moderne Ansatz verzichtet auf regulierte synthetische Kältemittel und komplexe Ölsysteme. Er ermöglicht extrem saubere, sehr tiefe Temperaturen bei gleichzeitig hoher Effizienz und Betriebssicherheit.

Die Luftkreislauftechnologie ist mehr als nur eine weitere Option für Ingenieure, die Wert auf Nachhaltigkeit, hohe Anlagenverfügbarkeit und langfristige Wirtschaftlichkeit legen. Sie ist die klare Lösung der nächsten Generation und macht das Kühlsystem zu einem strategischen Langzeit-Asset für industrielle Anwendungen.

Um zu besprechen, wie sich die Luftkreislauftechnologie in Ihre spezifische Anwendung integrieren lässt, oder um technische Informationen anzufordern, wenden Sie sich bitte an unser Engineering-Team.