Verfahren zur Herstellung von Siliziumwafern

Im Zentrum der bahnbrechenden technologischen Fortschritte von heute steht der unbesungene Held - der Silizium-Wafer. Dieses entscheidende Bauteil, das aus dem sorgfältigen Prozess der Silizium-Wafer Herstellung hervorgeht, bildet die Grundlage für die Innovationen der Elektronikindustrie. Silizium, das durch ausgeklügelte Produktionstechniken in einen reinen, makellosen Kristall verwandelt wird, ist das wichtigste Halbleitermaterial, das unsere digitale Welt antreibt. Die Produktion dieser Wafers ist ein Wunderwerk der modernen Technik und ermöglicht die Erstellung von kleineren, schnelleren und effizienteren elektronischen Geräten. Als Rückgrat der Halbleitertechnologie sind Silizium-Wafer nicht einfach nur ein Stück Kristall. Sie sind die Leinwand, auf der die Zukunft der Technologie gemalt wird. Machen Sie sich die Leistungsfähigkeit der Silizium-Wafer Technologie zunutze und treten Sie ein in eine Welt, in der die Möglichkeiten grenzenlos sind, angetrieben durch die Präzision und Innovation der Silizium-Wafer Herstellung.

Eine kurze Beschreibung der Geschichte der Silizium- Wafer Produktion

In der Mitte des 20. Jahrhunderts entdeckten Wissenschaftler, dass Silizium, ein häufig in Sand vorkommendes Element, das Potenzial hat, die Elektronik zu revolutionieren. Sie begannen zu experimentieren, um Silizium zu reinigen und in eine kristalline Form zu bringen, was den Grundstein für die ersten Silizium-Wafer legte.

Im Laufe der Jahrzehnte wurde das Verfahren zur Herstellung von Silizium-Wafern immer weiter verfeinert. Techniken wie der Czochralski-Prozess ermöglichen das Wachstum großer, einkristalliner Siliziumblöcke, die dann in dünne Wafers zerschnitten werden können. Dies war ein Wendepunkt, der die Massenproduktion von Siliziumchips ermöglichte und den Weg für die rasante Entwicklung von Computern, Telefonen und unzähligen anderen Geräten ebnete.

Im Laufe der Jahre führte das Streben nach kleineren und effizienteren Chips zu Innovationen sowohl bei der Abscheidung und Ätztechniken, wodurch die Schaltkreise kleiner und komplexer werden. Diese Fortschritte waren nicht nur eine technische Meisterleistung. Sie waren Meilensteine, die die rasante Entwicklung der gesellschaftlichen Bedürfnisse und technologischen Träume widerspiegelten.

Die Geschichte der Silizium-Wafer Produktion ist eine reiche Geschichte von wissenschaftlicher Neugier, überwundenen technologischen Herausforderungen und visionärem Denken. Es ist ein Beweis dafür, wie weit wir es seit den Anfängen der Computertechnik gebracht haben, angetrieben durch die kontinuierliche Verbesserung und den Einfallsreichtum bei der Silizium-Wafer Herstellung.

Überblick über Silizium-Wafer Anwendungen

Rohstoffen

Die faszinierende Geschichte der Silizium-Wafer beginnt mit den bescheidenen Rohstoffen, die den Grundstein für diese revolutionäre Technologie legen. Der Weg zum fertigen Chip beginnt mit der Reinigung des Siliziums, einem Prozess, der sich in hochreines, polykristallines Silizium verwandelt, den Grundstein der Halbleiterproduktion. Dieses hochreine Material wird dann dem magischen Prozess des Kristallwachstums unterzogen, insbesondere durch die Czochralski-Methode, bei der ein einzelner Siliziumkristall sorgfältig aus der polykristallinen Masse gezüchtet wird. Dieser Schritt ist von entscheidender Bedeutung, da er sicherstellt, dass Silizium die perfekte Struktur für Halbleiter-Anwendungen hat.

Nach der Wachstumsphase werden durch die Dotierung von Silizium spezifische Verunreinigungen in den Kristall eingebracht, um seine elektrischen Eigenschaften fein abzustimmen, ein entscheidender Schritt, der die Leistung von Halbleitern in elektronischen Geräten verbessert. Dieser komplizierte Tanz, bei dem genau die richtigen Atome in das Siliziumgitter eingefügt werden, macht die Technologie hinter unseren Geräten erst möglich.

Jeder nachfolgende Schritt, von der Oxidation über die Lithografie und das Ätzen bis hin zur Abscheidung, Metallisierung und schließlich zum Packaging, baut auf dem letzten auf und fügt dem Siliziumsubstrat weitere Schichten an Komplexität und Funktionalität hinzu. Während dieses Prozesses wird durch strenge Tests sichergestellt, dass Erträge, Qualität und Kosteneffizienz den strengen Standards der Industrie entsprechen, damit jeder Chip seine kritische Rolle in dem riesigen Ökosystem elektronischer Geräte erfüllen kann.

Diese Entwicklung vom Rohstoff zum hochentwickelten Halbleiter verdeutlicht die unglaublichen Fortschritte in der Kristallzüchtung, Dotierung-Techniken und die unzähligen Prozesse, die die Halbleiterindustrie bestimmen. Es ist ein Beweis für das unerbittliche Streben nach Perfektion in der Technologie, bei dem jede Phase der Produktion, von der anfänglichen Reinigung des Siliziums bis hin zur endgültigen Verpackung und Prüfung, trägt zu den außergewöhnlichen Fähigkeiten der heutigen elektronischen Geräten bei.

Produktion von Silizium-Wafern

Die Produktion von Siliziumwafern ist ein Wunderwerk technischer Präzision, das für den Betrieb der Halbleiterindustrie unerlässlich ist. Dieser sorgfältige Prozess beginnt mit dem Ziehen des Einkristalls aus der Schmelze, einer Technik, bei der reines Silizium geschmolzen und dann sorgfältig abgekühlt wird, um einen einzigen, makellosen Kristall zu bilden. Dieser Schritt ist entscheidend, um sicherzustellen, dass das Silizium die perfekte Kristallstruktur hat, die für Hochleistungshalbleiter benötigt wird.

Sobald der Einkristall gebildet ist, besteht die nächste Herausforderung in der Kristallorientierung und dem Schneiden in dünnen Wafer. Bei diesem Verfahren wird der Siliziumkristall in präzise, dünne Scheiben geschnitten, um sicherzustellen, dass jeder Wafer die richtige Ausrichtung für optimale elektronische Eigenschaften hat. Es ist ein heikles Gleichgewicht zwischen der Aufrechterhaltung der Integrität der Kristallstruktur und dem Erreichen der für eine effiziente Chip-Herstellung erforderlichen Dünnheit.

Nach dem Schneiden steht die Oberflächenbehandlung des Wafers im Mittelpunkt, die Schleifen, Polieren und Ätzen umfasst, um eine spiegelglatte Oberfläche zu erhalten. So wird sichergestellt, dass die Wafer vollkommen glatt und frei von Defekten sind, die die Funktionalität der endgültigen Halbleiterprodukte beeinträchtigen könnten. Jeder dieser Schritte, vom Schleifen bis zum Ätzen, ist darauf zugeschnitten, die Qualität des Wafers und seine Eignung für die nachfolgenden Phasen der Halbleiterherstellung zu verbessern, wie Dotierung, Oxidation, Lithografie, Abscheidung und Metallisierung.

Die Qualitätskontrolle ist die letzte, kritische Phase im Herstellungsprozess von Silizium-Wafern, in der jeder Wafer strengen Tests unterzogen wird, um sicherzustellen, dass er den hohen Anforderungen der Industrie entspricht. Dies umfasst die Prüfung auf Defekte, die Überprüfung der Kristallorientierung und die Sicherstellung, dass die Oberflächenbehandlung zu einer perfekten Grundlage für die Chip-Produktion führt. Ziel ist es, die Erträge zu maximieren, die Qualität aufrechtzuerhalten und die Kosten zu kontrollieren, um sicherzustellen, dass jeder Wafer einen Beitrag zur effizienten Produktion von Halbleitern hat.

Dieser Weg vom Einkristall bis zum polierten, geprüften Siliziumwafer beschreibt das Wesentliche der Silizium-Wafer Herstellung. Es handelt sich um ein Verfahren, das fortschrittliche Technologie, Präzisionstechnik und strenge Qualitätskontrollen kombiniert, um den grundlegenden Baustein der Halbleiterindustrie herzustellen, die eine Vielzahl von elektronischen Geräten ermöglichen, die unsere moderne Welt antreiben.

Produktionsmittel

Die Produktion von Silizium-Wafern ist eine Symphonie aus Präzision und Innovation, die sich in einer Reihe von Spezialgeräten widerspiegelt, die für jede Phase des Herstellungsprozesses von Silizium-Wafern entwickelt wurden. Das Herzstück dieses Prozesses sind die Öfen zur Züchtung von Einkristallen, in denen die Magie der Halbleitertechnologie beginnt. In diesen Öfen werden Temperatur und Umgebung genauestens kontrolliert, um die Czochralski-Methode zu erleichtern, Gewährleistung des Wachstums einwandfreier Einkristalle, die für hochwertige Halbleiterchips unerlässlich sind.

Nach der Kristallzüchtung steht die Wafer-Slicing-Machine im Mittelpunkt, die feste Silizium-Kristalle in dünne, gleichmäßige Wafer verwandelt. Diese Geräte müssen mit außergewöhnlicher Präzision arbeiten, um die perfekte Dicke jeder Scheibe zu gewährleisten, was für die Stabilität und Zuverlässigkeit von Halbleiterbauelementen entscheidend ist.

Anschließend werden die Wafer durch Prozesse wie Schleifen, Polieren und Ätzen in Oberflächenbehandlung-Geräten veredelt. Dieser Maschinenpark ist darauf ausgelegt, Wafer mit makellosen Oberflächen herzustellen, die frei von Defekten und Unregelmäßigkeiten sind, die die Funktionalität der endgültigen Halbleiterprodukte beeinträchtigen könnten. Jeder Schritt der Oberflächenbehandlung ist von entscheidender Bedeutung, da er den Wafer akribisch auf die komplizierten Schaltkreisschichten vorbereitet, die bald hinzugefügt werden.

Schließlich sind Instrumente zur Qualitätskontrolle integraler Bestandteil des Herstellungsprozesses von Silizium-Wafern, um sicherzustellen, dass jeder Wafer den strengen Standards der Halbleiterindustrie entspricht. Mit diesen Instrumenten werden die Wafer in den verschiedenen Produktionsstadien sorgfältig untersucht, von der anfänglichen Kristallqualität bis zur abschließenden Oberflächenbehandlung, wobei fortschrittliche Technologien wie Mikroskopie zur Erkennung von Defekten und elektronische Tests zur Überprüfung der Halbleitereigenschaften eingesetzt werden.

Dieses Arsenal an Produktionsmitteln - jedes einzelne mit unvergleichlicher Präzision entwickelt—unterstreicht die Komplexität und Raffinesse der Silizium- Wafer Herstellung. Es ist ein Beweis für die fortschrittliche Technologie und das technische Fachwissen der Halbleiterindustrie, so dass jeder Chip die höchsten Standards für Qualität, Ertrag und Kosteneffizienz erfüllt.

Trends in der Produktion

In der sich ständig weiterentwickelnden Landschaft der Silizium-Wafer Herstellung gibt es mehrere wichtige Produktionstrends, die die Zukunft der Halbleiterindustrie bestimmen. Einer der wichtigsten Trends ist der zunehmende Durchmesser der Wafer. Mit dem technologischen Fortschritt geht die Industrie zu größeren Wafern über, so dass mehr Chips auf einem einzigen Wafer hergestellt werden können. Diese Verlagerung steigert nicht nur die Produktionseffizienz, sondern trägt auch zur Kostensenkung bei und macht die Halbleitertechnologie leichter zugänglich.

Gleichzeitig wird unermüdlich an der Verbesserung der Oberflächenqualität gearbeitet. Das Erreichen nahezu perfekter Oberflächenbedingungen ist von größter Bedeutung, da selbst der kleinste Defekt die Leistung eines Halbleiterbauelementes beeinträchtigen kann. Innovationen bei den Oberflächenbehandlungsprozessen, einschließlich verfeinerter Polier- und Ätztechniken, treiben die Produktion von Wafern mit noch nie dagewesener Glätte und fehlerfreien Oberflächen voran, Dadurch wird die Zuverlässigkeit und Leistung von Halbleiterchips erhöht.

Darüber hinaus steht die Entwicklung neuer Methoden der Kristallzüchtung an vorderster Front der Forschung auf diesem Gebiet. Wissenschaftler und Ingenieure erforschen ständig innovative Techniken, um Siliziumkristalle noch effizienter und mit noch größerer Reinheit zu züchten. Diese Fortschritte zielen auf die Herstellung von Kristallen mit optimalen elektrischen Eigenschaften für Halbleiter-Anwendungen ab und gewährleisten die fortgesetzte Miniaturisierung und Verbesserung elektronischer Geräte.

Schließlich zeichnet sich die Verwendung alternativer Materialien als zentraler Trend ab. Silizium ist zwar nach wie vor das Rückgrat der Industrie, aber die Erforschung und Integration neuer Halbleitermaterialien verspricht, neue Möglichkeiten zu erschließen und die Leistung elektronischer Geräte zu steigern. Diese Materialien könnten überlegene elektrische, thermische oder optische Eigenschaften aufweisen und so die Tür zu neuen Technologien und Anwendungen öffnen, die bisher als unerreichbar galten.

Diese Trends bei der Herstellung von Silizium-Wafern—Vergrößerung des Wafer-Durchmessers, Verbesserung der Oberflächenqualität, Entwicklung neuer Kristallzüchtungsmethoden, und die Verwendung alternativer Materialien - lenken die Halbleiterindustrie in eine Zukunft mit größerer Effizienz, höherer Qualität und breiteren technologischen Horizonten. Diese Trends werden sich weiterentwickeln und versprechen, dass die Industrie weiterhin an der Spitze der Technologie steht und Innovationen vorantreibt und die elektronische Landschaft verändert.

Mirai Intex Produkte und Technologien, die bei der Produktion von Wafern Herstellung verwendet werden können

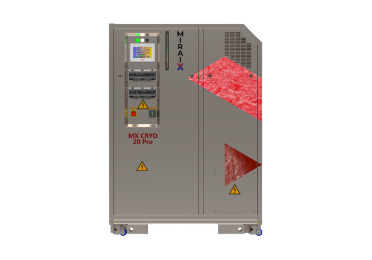

Mirai Intex, ein Unternehmen, das für seinen innovativen Ansatz im Bereich der Umwelt- und Industrietechnologien bekannt ist, bietet eine Reihe von Produkten und Lösungen an, die den Herstellungsprozess von Silizium-Wafern erheblich verbessern können. Ihre fortschrittlichen Kühltechnologien lassen sich nahtlos in verschiedene Produktionsstufen integrieren, von der Kristallzüchtung bis zur Verpackung, was die Effizienz und die Nachhaltigkeit erhöht.

Im Bereich der Kristallzüchtung können die Ultra-Niedrigtemperatur-Kühlsysteme von Mirai Intex eine präzise Temperaturkontrolle bieten, entscheidend für den heiklen Prozess der Züchtung einheitlicher Siliziumkristalle. Diese Präzision gewährleistet die Züchtung qualitativ hochwertiger Kristalle, die für die Anforderungen der Halbleiterindustrie an die Perfektion von grundlegender Bedeutung sind.

Für den Dotierungsprozess, bei dem bestimmte Verunreinigungen eingebracht werden, um die elektrischen Eigenschaften des Siliziums zu verändern, können die präzisen Kühllösungen von Mirai Intex dazu beitragen, die genauen Temperaturbedingungen aufrechtzuerhalten, die für optimale Dotierungsergebnisse erforderlich sind. Diese Präzision trägt dazu bei, die gewünschten Halbleitereigenschaften mit höherer Erträge zu erreichen.

Während der Lithografie-, Ätz- und Depositionsphasen, in denen Muster erstellt und Materialien auf den Silizium-Wafer aufgebracht werden, Die Kältemaschinen von Mirai Intex sorgen für eine saubere und kontrollierte Umgebung während des Betriebs, wodurch das Kontaminationsrisiko minimiert und eine höhere Qualität und Zuverlässigkeit der Halbleiterchips gewährleistet werden kann. Ihre Technologie gewährleistet, dass die komplizierten Muster, die für moderne Chips unerlässlich sind, einwandfrei ausgeführt werden.

Darüber hinaus können die Lösungen von Mirai Intex in den letzten Phasen der Metallisierung und des Packaging, in denen die Verbindungen innerhalb des Halbleiters hergestellt werden und der Chip für die Integration in elektronische Geräte vorbereitet wird, die Präzision und Effizienz dieser Prozesse verbessern. Die innovativen Technologien des Unternehmens können dazu beitragen, den Produktionsfluss zu optimieren, den Energieverbrauch zu reduzieren und die Produktions-Gesamtkosten zu senken, und das alles unter Einhaltung der hohen Qualitätsstandards, die in der Halbleiterindustrie erforderlich sind.

Durch die Integration von Mirai Intex-Produkten und -Technologien in den Herstellungsprozess von Silizium-Wafern können Unternehmen nicht nur eine höhere Qualität und Effizienz erreichen, sondern auch umweltfreundlichere und nachhaltigere Herstellungsmethoden anwenden. Diese Ausrichtung auf ökologische Nachhaltigkeit ohne Kompromisse bei den technologischen Anforderungen der Silizium-Wafer-Produktion macht Mirai Intex zu einem wertvollen Partner für die Weiterentwicklung der Halbleiterindustrie.

Häufige Fragen zum Thema

Wo werden Silizium-Wafer hergestellt?

Silizium-Wafer werden weltweit hergestellt, mit bedeutenden Produktionszentren in Asien (Taiwan, Südkorea, Japan und China), den Vereinigten Staaten und Europa, was den globalen Charakter der Halbleiterindustrie widerspiegelt.