Pharmazeutische Schockgefrier

Das pharmazeutische Schockgefrieren ist ein wichtiger Prozess in der pharmazeutischen Industrie, bei dem pharmazeutische Produkte schnell eingefroren werden, um ihre Integrität und biologische Aktivität zu erhalten. Diese Methode ist unerlässlich, um die Qualität hitzeempfindlicher Arzneimittel wie Impfstoffe, Biologika und Zellkulturen zu erhalten. Zu den Hauptzielen des Schockgefrierens gehören die Verhinderung des Abbaus, die Gewährleistung der Langzeitstabilität und die Verlängerung der Haltbarkeit von pharmazeutischen Produkten. Durch den Einsatz fortschrittlicher industrieller Schockfroster und der Technologie des Luftstrahlgefrierens können Pharmaunternehmen die Lagerung und den Transport ihrer Produkte optimieren und gleichzeitig die strengen behördlichen Vorschriften einhalten.

Grundsätze des Schockgefrierens

Das Schockgefrieren beruht auf dem Grundsatz, dass die Temperatur pharmazeutischer Produkte mit Hilfe einer schnellen Kaltluftzirkulation rasch gesenkt wird. Dieses Verfahren minimiert die Bildung großer Eiskristalle, die die strukturelle Integrität biologischer Substanzen beeinträchtigen können. Die Techniken der Kryokonservierung tragen in Verbindung mit einer präzisen Steuerung der Gefriergeschwindigkeit dazu bei, die Produktkonsistenz zu erhalten und eine Verschlechterung zu verhindern. Die Effizienz dieser Gefriermethode hängt von verschiedenen Faktoren ab, u. a. von der Art der Gefrierkammer, der Kühlgeschwindigkeit und der Verwendung von Kryoprotektoren zum Schutz empfindlicher pharmazeutischer Inhaltsstoffe.

Darüber hinaus gewährleistet das Schockgefrieren eine gleichmäßige Temperatur im gesamten Produkt und verringert so das Risiko des lokalen Auftauens und Wiedereinfrierens, das zu Produktinstabilität führen kann. Die Umsetzung strenger Überwachungsprotokolle garantiert, dass Temperaturschwankungen minimiert werden und die aktiven Bestandteile von Arzneimitteln erhalten bleiben.

Vorteile des Schockgefrierens in der Pharmazie

Hauptvorteile des Schockgefrierens gegenüber dem langsamen Gefrieren

Es gibt mehrere wichtige Gründe, warum das Schockgefrieren erhebliche Vorteile gegenüber dem langsamen Einfrieren bietet:

Bildung weiterer Kristallisationskerne

Das Schockgefrieren führt zur Bildung einer größeren Anzahl von Kristallisationskeimen als das langsame Gefrieren. Infolgedessen ist die für das Kristallwachstum verfügbare Wassermenge deutlich geringer. Beim langsamen Gefrieren bilden sich große einzelne Eiskristalle aufgrund des konkurrierenden Kristallwachstums, da die Wachstumsrate eines Kristalls proportional zu seiner Oberfläche ist. Je mehr Kerne vorhanden sind, desto geringer ist die Wahrscheinlichkeit, dass sich große Eiskristalle bilden. Aufgrund der Protonenmobilität innerhalb des Kristallgitters kommt es jedoch mit der Zeit zur Rekristallisation.

Verlangsamung chemischer Reaktionen

Durch das Schockgefrieren werden chemische Reaktionen wie Autolyse und Gärung effektiv verlangsamt. Nach der Van't-Hoff-Regel nimmt die Geschwindigkeit der chemischen Reaktionen mit sinkender Temperatur ab. Je schneller die Abkühlung erfolgt, desto langsamer ist der Abbau des Produkts und desto länger bleibt seine Qualität erhalten.

Oxidation von Fetten und Kaltsublimation

Gefrorenes Eis in Form von Eisnadeln kann eine Größe von 180 Mikrometern oder mehr erreichen und damit den Durchmesser von Muskelfaserzellen deutlich überschreiten. Diese Eiskristalle durchdringen die Zellmembranen, und im Laufe der Zeit kommt es während der Lagerung zur Rekristallisation. Eiskristalle, die miteinander in Kontakt sind, verschmelzen zu einer porösen Struktur und nehmen das gesamte Volumen des Produkts ein. Infolgedessen setzt die Sublimation ein, die zu einem Feuchtigkeitsverlust führt und offene Wege für das Eindringen von Sauerstoff schafft. Diese Exposition führt zur Oxidation und zum Ranzigwerden des Fetts.

Um die Sublimation zu verhindern, setzt die Lebensmittelindustrie Verglasungstechniken ein. Das Schockgefrieren hat den Vorteil, dass es den Beginn der Sublimation bis zum dritten oder vierten Monat der Lagerung hinauszögert, während das normale Gefrieren die Sublimation fast sofort auslöst. Diese Verzögerung kommt dadurch zustande, dass die Rekristallisation der kleineren Eiskristalle, die sich beim Schockgefrieren bilden, später erfolgt, wodurch der Beginn der aktiven Sublimation hinausgeschoben wird.

Verformungsänderungen des Produkts

Schnelles Gefrieren führt aufgrund des Dichteunterschiede zwischen Eis und Wasser zu einer Verformung des Produkts. Eine nützliche Analogie kann aus der Möbelherstellung gezogen werden, wo ein Stuhlbein langsam gebogen werden muss, damit es nicht bricht. In ähnlicher Weise verbessert die Verlangsamung der Verformung die Qualität von Tiefkühlprodukten. Entgegen der weit verbreiteten Meinung, dass schnelles Gefrieren immer zu besserer Qualität führt, haben Untersuchungen von Wenger gezeigt, dass eine Erhöhung der Gefriergeschwindigkeit die Produktqualität sogar verschlechtern kann.

Anwendungen des Schockgefrierens in der Pharmazie

Gefrieren von Biopharmazeutika: Impfstoffe, Seren und monoklonale Antikörper müssen unter kontrollierten Bedingungen eingefroren werden, um ihre Wirksamkeit und Stabilität zu erhalten. Die ordnungsgemäße Konservierung dieser Biologika ist entscheidend für die weltweite Bekämpfung von Infektionskrankheiten.

Konservierung von Zellkulturen und Geweben: Kryokonservierungstechniken gewährleisten, dass wertvolle biologische Proben wie Stammzellen und Gewebekulturen für künftige medizinische und Forschungsanwendungen lebensfähig bleiben. Geeignete Einfriertechniken verhindern Zellschäden und erhalten die biologische Integrität.

Gefrieren von pharmazeutischen Wirkstoffen (APIs): Industrielle Schockgefrieranlagen werden zur Stabilisierung von Wirkstoffen eingesetzt, um einen vorzeitigen Abbau zu verhindern und die Produktkonsistenz zu gewährleisten. Wirkstoffe erfordern kontrollierte Lagerbedingungen, um ihre chemischen Eigenschaften zu erhalten und die Wirksamkeit in Arzneimittelformulierungen zu gewährleisten.

Vorbereitung von Arzneimitteln für die Lyophilisation: Das Schockgefrieren ist ein entscheidender vorbereitender Schritt im Gefriertrocknungsprozess, bei dem Arzneimitteln das Wasser entzogen wird, um ihre Stabilität und Haltbarkeit zu erhöhen. Richtiges Einfrieren vor der Gefriertrocknung verhindert den Zusammenbruch der Struktur und erhöht die Wirksamkeit des Arzneimittels.

Ausrüstung für das Schockgefrieren

Arten von Gefrierkammern:

- Kontaktgefriergeräte: Diese Systeme nutzen den direkten Kontakt mit Kühlplatten, um ein schnelles Gefrieren zu erreichen, und werden üblicherweise für kleine Anwendungen eingesetzt.

- Gefriergeräte mit Luftstrom: Hochleistungsventilatoren sorgen für die Umwälzung der ultrakalten Luft, um die Produkte gleichmäßig zu gefrieren, was sie ideal für große pharmazeutische Anwendungen macht.

Technologische Merkmale:

- Temperaturbereich: Die Aufrechterhaltung extrem niedriger Temperaturen gewährleistet eine wirksame Konservierung pharmazeutischer Produkte.

- Kontrolle der Gefrierzeit: Einstellbare Kühlgeschwindigkeiten ermöglichen maßgeschneiderte Gefrierprotokolle auf der Grundlage spezifischer Produktanforderungen.

- Energieeffizienz und Verlässlichkeit: Moderne industrielle Schockgefriergeräte sind auf minimalen Energieverbrauch bei gleichzeitig hoher Kühlleistung ausgelegt.

- Die Rolle der Automatisierung in modernen Systemen: Automatisierte Überwachungs- und Kontrollsysteme verbessern die Konsistenz und gewährleisten die Einhaltung der gesetzlichen Vorschriften.

- Kryogene Gefrierverfahren: Einige Systeme nutzen die Kryotechnik, um noch niedrigere Temperaturen zu erreichen, was für bestimmte empfindliche Arzneimittel entscheidend ist.

- Überwachung in Echtzeit: Integrierte Temperatursensoren sorgen für eine kontinuierliche Rückmeldung zur Aufrechterhaltung optimaler Gefrierbedingungen.

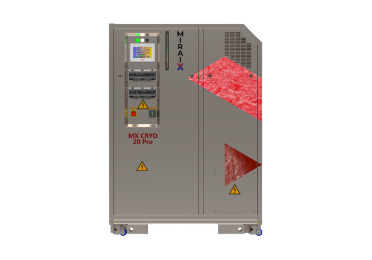

Die Produkte von MIRAI im pharmazeutischen Schockgefrieren

Die von MIRAI INTEX angebotenen hochmodernen Kältemaschinen für das Schockgefrieren verbessern die Effizienz und Zuverlässigkeit des Gefrierprozesses. Unsere industriellen Kältemaschinen sind so konzipiert, dass sie strenge Temperaturkontrollen aufrechterhalten und sicherstellen, dass pharmazeutische Produkte stabil und wirksam bleiben.

Unsere Kühllösungen sorgen für eine präzise Temperaturregulierung und verhindern den Abbau empfindlicher biologischer Materialien, Impfstoffe und pharmazeutischer Wirkstoffe (APIs).

Die innovativen Kältemaschinen von MIRAI nutzen energieeffiziente, umweltfreundliche Kältetechnologien, die die Betriebskosten senken und gleichzeitig eine hervorragende Gefrierleistung gewährleisten. Unsere Systeme wurden speziell für die Anforderungen von Pharmaherstellern, Forschungslabors und Biotech-Unternehmen entwickelt und bieten anpassbare Konfigurationen für unterschiedliche Gefrieranforderungen.

MIRAI INTEX ist auch stolz auf sein breites Angebot an Kühllösungen, das sowohl Offen und Geschlossener Zyklus maschinen, die für verschiedene Kühl- und Gefrieranforderungen entwickelt wurden. Diese Lösungen gewährleisten einen effizienten und zuverlässigen Betrieb in verschiedenen technologischen Umgebungen und Branchen.

Neben leistungsstarken Gefrierlösungen bietet MIRAI INTEX auch die MIRAI X CRYO line – innovative Systeme, die nicht nur kühlen, sondern auch heizen können. Diese einzigartige Kombination von Funktionen macht die Geräte unentbehrlich für Auftauvorgänge, wenn es der technologische Arbeitsablauf erfordert. Und das gleichzeitig, MIRAI X CRYO liefert eine ultratiefe Kühlung, die ein Markenzeichen von MIRAI INTEX ist und eine präzise und zuverlässige Temperaturkontrolle gewährleistet. Diese fortschrittliche Technologie minimiert das Risiko einer thermischen Belastung, bewahrt die Integrität pharmazeutischer Produkte und steigert die Effizienz in allen Phasen der Verarbeitung.

Anforderungen und Normen

Regulatorische Leitlinien:

- Gute Herstellungspraxis (GHP): Die Einhaltung der GHP gewährleistet, dass die Gefrierprozesse den höchsten Qualitäts- und Sicherheitsstandards entsprechen.

- Internationale Pharmakopöen: Die Einhaltung globaler pharmazeutischer Standards garantiert Konsistenz und Zuverlässigkeit bei den Gefriervorgängen.

- Sanitäre und hygienische Standards: Eine ordnungsgemäße Wartung und Sauberkeit der Geräte ist entscheidend für die Vermeidung von Kontaminationen und die Gewährleistung der Produktintegrität.

- Kontrolle und Dokumentation von Gefriervorgängen: Überwachungssysteme verfolgen Temperaturschwankungen und stellen sicher, dass pharmazeutische Produkte unter optimalen Bedingungen gelagert werden. Die Einhaltung der behördlichen Protokolle erfordert eine detaillierte Inspektion und Dokumentation zur Überprüfung der Prozesskonsistenz.

Schlussfolgerung

Das pharmazeutische Schockgefrieren ist ein unverzichtbares Verfahren zur Erhaltung der Qualität und Stabilität von pharmazeutischen Produkten. Durch den Einsatz fortschrittlicher Gefriertechnologie, einschließlich Luftkältemaschinen und industriellen Schockgefrieren, können Unternehmen die Produktkonservierung verbessern, die Einhaltung gesetzlicher Vorschriften sicherstellen und die Lager- und Transportbedingungen optimieren. MIRAI INTEX ist weiterhin führend in der Bereitstellung von hocheffizienten Kältemaschinen, die die Sicherheit und Wirksamkeit von wichtigen medizinischen Produkten weltweit gewährleisten.

Da sich die pharmazeutische Industrie weiterentwickelt, werden kontinuierliche Verbesserungen in der Schockgefriertechnologie die Effizienz, Nachhaltigkeit und Produktintegrität weiter verbessern. Innovationen in den Bereichen Kryokonservierung, Automatisierung und energieeffiziente Kühlsysteme werden dazu beitragen, pharmazeutische Abfälle zu reduzieren und gleichzeitig die Versorgung von Patienten weltweit mit hochwertigen Medikamenten sicherzustellen.