Die Technologie des Trockenätzens

Die Technologie des Trockenätzens stellt einen entscheidenden Fortschritt in den Fertigungsprozessen dar und bietet eine präzise Alternative zu den herkömmlichen Nassverfahren. An der Schnittstelle zwischen innovativen Techniken und praktischer Anwendung ermöglicht das Trockenätzen eine detaillierte Materialformung und -strukturierung auf mikroskopischer Ebene. Diese Methode zeichnet sich durch ihre Fähigkeit aus, genaue, saubere und effiziente Resultate zu liefern, was sie zu einer entscheidenden Technik bei der Herstellung und dem Ätzen von Halbleitern. Durch den Einsatz des Trockenätzens können Entwickler und Ingenieure bei ihren Projekten ein hohes Maß an Detailgenauigkeit und Komplexität erreichen und so die Grenzen der modernen Technologie verschieben.

Kurzer Überblick über die Entwicklung der Technologie

Die Entwicklung der Trockenätztechnologie reicht bis in die frühen 1970er Jahre zurück, als in der aufstrebenden Halbleiterindustrie der Bedarf an präziseren und besser kontrollierbaren Ätzverfahren deutlich wurde. Die Entwicklung von nasschemischen Prozessen hin zu den ersten Trockenätzgeräten bedeutete einen bedeutenden Sprung nach vorn, da sie ein System boten, mit dem feinere Details ohne die Variabilität und die Beschränkungen von Flüssigchemikalien erreicht werden konnten. Dieser Übergang unterstreicht den Unterschied in Qualität und Präzision zwischen den beiden Verfahren, wobei sich das Trockenätzen schnell zur bevorzugten Wahl für komplizierte Strukturen entwickelt. Im Laufe der Jahrzehnte wurde das System durch Fortschritte bei den Trockenätzgeräten und -techniken immer weiter verfeinert, die Effizienz, die Zuverlässigkeit und die Bandbreite der zu verarbeitenden Materialien zu erhöhen.

Bereiche der Nutzung

Das Trockenätzen hat seine Nische in einem breiten Spektrum von Anwendungen gefunden, insbesondere in Branchen, in denen Präzision und Materialintegrität von größter Bedeutung sind. Von zentraler Bedeutung ist seine Rolle bei der Siliziumverarbeitung, wo plasma-basierte Trockenätztechniken bei der Herstellung von Halbleiterbauelementen, einschließlich Transistoren, integrierten Schaltkreisen und mikroelektromechanischen Systemen (MEMS), eine wichtige Rolle spielen. Die Fähigkeit des Plasma-Trockenätzens, Material selektiv und mit atomarer Genauigkeit zu entfernen, macht es unverzichtbar für die Herstellung komplexer, mehrschichtiger Strukturen, die für die heutige Elektronik grundlegend sind. Die Vielseitigkeit des Trockenätzens erstreckt sich nicht nur auf Silizium, sondern auch auf andere Materialien wie Metalle, Isolatoren und Polymere, wodurch sich die Anwendungsmöglichkeiten auf Photonik, Nanotechnologie und sogar auf die Herstellung fortschrittlicher Display-Technologien erweitern. Diese weitreichende Anwendbarkeit unterstreicht die entscheidende Rolle des Trockenätzens in der modernen technologischen Landschaft.

Prinzip der Betrieb

Bei Trockenätzen wird durch eine Mischung aus physikalischen und chemischen Prozessen präzises Material von einem Substrat, z. B. Silizium, entfernt. Diese hochentwickelte Methode beruht auf der Erzeugung einer reaktiven Atmosphäre in speziellen Geräten, in denen Gase in Plasma umgewandelt werden.

Das Plasma spielt dabei eine zentrale Rolle, denn es ist das Medium, in dem sowohl chemische Reaktionen als auch physikalische Zerstäubung stattfinden. Chemisch gesehen erzeugt das Plasma reaktive Spezies, die das Substrat selektiv nutzen können, indem sie die molekularen Bindungen des Materials aufbrechen, so dass es sich verflüchtigt und entfernt wird. Physikalisch gesehen erleichtert das Plasma den Ionenbeschuss, einen Prozess, bei dem beschleunigte Ionen auf die Oberfläche des Substrats treffen und Atome aus dem Material herauslösen. Die Typen des Ionenbeschusses sind entscheidend für das Verständnis der Präzision des Trockenätzens. Der Ionenbeschuss kann anisotrop sein, d. h. die Ionen werden so gelenkt, dass sie vorwiegend aus einer Richtung auf das Substrat treffen. Diese Richtungsabhängigkeit ermöglicht die Schaffung scharfer, gut definierter Merkmale mit vertikalen Seitenwänden, die für komplizierte Designs und Muster in der Mikrofertigung unerlässlich sind. Dank des Gleichgewichts zwischen den durch das Plasma ermöglichten chemischen Reaktionen und der physikalischen Wirkung des Ionenbeschusses lassen sich mit dem Trockenätzen äußerst detaillierte und präzise Ätzprofile erzielen, was es zu einer unverzichtbaren Technologie in der Halbleiterindustrie und darüber hinaus macht.

Typen der Trockenätzung

Die Trockenätzung umfasst mehrere Techniken, die sich jeweils für bestimmte Anwendungen und Materialien eignen.

- Reaktives Ionenätzen (RIE). RIE ist ein grundlegendes Trockenätzverfahren, bei dem Ionen, die durch ein elektrisches Feld beschleunigt werden, direkt auf das Substrat treffen. Dieses Verfahren ist für seine Fähigkeit bekannt, hochgradig anisotrope Ätzprofile zu erzeugen, was es ideal für die Kreation präziser Muster macht mit vertikalen Flanken.

- Ätzen mit induktiv gekoppeltem Plasma (ICP). Das ICP-Ätzen geht noch einen Schritt weiter, indem es eine separate Quelle zur Erzeugung des Plasmas verwendet, die eine höhere Plasmadichte und einen niedrigeren Druck während des Ätzens ermöglicht. Dies führt zu schnelleren Ätzraten und einer besseren Kontrolle über das Ätzprofil, was für komplexe Mikrostrukturen unerlässlich ist.

- Reaktives Ionenätzen in der Tiefe (DRIE). DRIE, eine Variante von RIE, zeichnet sich durch einen zyklischen Ätz- und Passivierungsprozess aus, der die Erzeugung tiefer Strukturen mit hohem Aspektverhältnis ermöglicht. Diese Technik ist besonders wichtig für die Herstellung von MEMS und Durchkontaktierungen durch Silizium (TSVs).

- Kryogenes Ionenätzen (RIE). Bei kryogenen Ionenätzen, einer weiteren Variante des RIE, werden niedrige Temperaturen verwendet, um die chemischen Reaktionen zu verlangsamen, was zu glatteren Oberflächen und einem geringeren Aspektverhältnis beim Ätzen führt (ARDE). Diese Methode eignet sich besonders für Materialien, die empfindlich behandelt werden müssen, oder wenn eine glattere geätzte Oberfläche erforderlich ist.

Vorteile und Nachteile des Trockenätzens

Das Trockenätzen bietet eine Vielzahl von Vorteilen, vor allem seine Präzision und Vielseitigkeit, die es für die Herstellung von Mikroelektronik und komplizierten Mustern auf verschiedenen Substraten unverzichtbar machen. Seine Fähigkeit, hochgradig anisotrope Profile mit vertikalen Seitenwänden zu erzeugen, ermöglicht die Kreation komplexer, miniaturisierter Merkmale, die für den Fortschritt in der Halbleitertechnologie unerlässlich sind. Das Verfahren ist auch sauberer, da keine flüssigen Chemikalien verwendet werden, die zu Verunreinigungen und Umweltproblemen führen können.

Die Trockenätzung ist jedoch nicht ohne Nachteile. Die damit verbundenen Geräte und Verfahren sind teuer und erfordern erhebliche Kapitalinvestitionen und Betriebskosten. Die Komplexität der Technologie erfordert qualifizierte Betriebs- und Wartungskenntnisse, was eine Herausforderung für die Ausbildung und das Fachwissen der Arbeitskräfte darstellt. Schließlich können die Selektivität und die Ätzgeschwindigkeit je nach Material und Plasmabedingungen erheblich variieren, so dass für jede Anwendung eine umfangreiche Optimierung erforderlich ist, die zeit- und ressourcenaufwändig sein kann.

Beispiele für Anwendungen des Trockenätzens

Die Trockenätzung findet in einer Vielzahl von Spitzentechnologien Anwendung, die alle die Präzision und Vielseitigkeit dieser Methode nutzen, um bemerkenswerte Ergebnisse zu erzielen. In der Chipherstellung ist das Trockenätzen von zentraler Bedeutung für die Definition der komplizierten Muster integrierter Schaltkreise auf Silizium-Wafern die das unaufhaltsame Streben nach Miniaturisierung und höherer Leistung von Halbleitergeräten ermöglichen. Die Fähigkeit des Verfahrens, präzise und komplexe Geometrien zu erzeugen, macht es für die Entwicklung von Technologien für mikroelektromechanische Systeme (MEMS) unverzichtbar. Diese Geräte, die mechanische und elektrische Komponenten kombinieren, profitieren von der Fähigkeit des Trockenätzens, winzige Merkmale mit hohem Aspektverhältnis zu erzeugen, die für Sensoren, Aktoren und andere MEMS-Komponenten unerlässlich sind.

Über den Bereich der Elektronik hinaus spielt das Trockenätzen eine entscheidende Rolle bei der Fertigung von optischen Elementen wie Wellenleitern, Gittern und Linsen. Darüber hinaus wird das Trockenätzen bei der Oberflächenbehandlung von Materialien eingesetzt, um deren Eigenschaften für verschiedene Anwendungen zu verbessern. Dazu gehört die Veränderung der Oberflächenrauheit von Materialien, um ihre optischen, klebenden oder biokompatiblen Eigenschaften zu verändern, was die Flexibilität und die Auswirkungen der Technik auf ein breites Spektrum wissenschaftlicher und industrieller Bereiche verdeutlicht.

Perspektiven der Entwicklung

Die Perspektiven der Entwicklung für die Trockenätzen-Technologie sind vielversprechend und expansiv, angetrieben durch die kontinuierliche Nachfrage nach kleineren, komplexeren Geräten in den Bereichen Halbleiter, MEMS und Nanotechnologie. Es wird erwartet, dass sich die Innovationen im Bereich der Trockenätzgeräte und -techniken auf die Erhöhung der Präzision, die Verringerung von Materialschäden und die Verbesserung der Selektivität zwischen verschiedenen Materialien konzentrieren werden. Fortschritte bei der Plasmaerzeugung und -steuerung könnten zu gleichmäßigeren Ätzprozessen führen, die für die nächste Generation elektronischer Geräte unerlässlich sind. In dem Maße, wie die Industrie nach weiterer Miniaturisierung und Funktionsintegration strebt, wird die Rolle des Trockenätzens bei der Ermöglichung dieser Fortschritte weiter zunehmen, was seine entscheidende Position an der Spitze der technologischen Entwicklung unterstreicht.

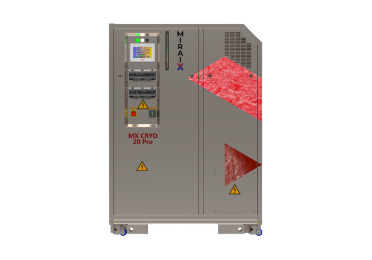

Mirai Intex Produkte und Technologien, die in diesem Bereich eingesetzt werden können

MIRAI Intex ist bekannt für seine innovative Luftkühlungstechnologie, die sein Engagement für umweltfreundliche Lösungen unterstreicht. MIRAI Intex hat jetzt seine neueste Entwicklung vorgestellt, die MIRAI X CRYO, eine Maschine, die für Märkte wie das Trockenätzen einfach ideal ist, da sie sowohl das Aufheizen als auch das Abkühlen der Oberfläche auf die erforderlichen Temperaturen mit hoher Präzision ermöglicht. Diese Maschine unterstützt wie ihre Vorgänger die Politik von MIRAI, dass Qualitätskälte umweltfreundlich, effizient, zuverlässig und sicher sein kann. Diese Maschine hat viele Vorteile, die einfach notwendig sind und in direktem Zusammenhang mit Trockenätzprozessen stehen, bei denen ihre Technologie das breitere Ökosystem des Trockenätzens unterstützen könnte, insbesondere bei der Temperaturregelung und dem Umweltmanagement, keine Vibrationen während des Betriebs und ein ölfreier Kompressor, was sich erheblich auf die Wartung auswirkt.

Häufig gestellte Fragen zu diesem Thema

Nasses Ätzen vs. Trockenätzen

Bei der Nassätzung werden Chemikalien eingesetzt, um Materialien isotrop (gleichmäßig in alle Richtungen) zu ätzen, was einfach und kostengünstig, aber weniger präzise ist.

Bei Trockenätzen wird ein Plasma verwendet, um ein anisotropes (gerichtetes) Ätzen zu erreichen, was eine höhere Präzision und Kontrolle ermöglicht, jedoch mit höheren Kosten und der Gefahr von Oberflächenschäden verbunden ist.

Die Wahl zwischen ihnen hängt von der erforderlichen Präzision und den Kostenvorgaben ab. Die Nassätzung eignet sich für einfache, kostensensitive Anwendungen, während die Trockenätzung besser für fortgeschrittene, präzise Fertigungen geeignet ist.